27.05.2022

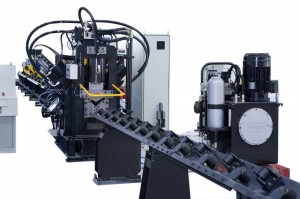

Hiljuti rakendas ettevõte intelligentset tuvastussüsteemi esimest korda ülekandetorni komponentide aukude lõikamisel, ehitades masinnägemise riistvara ja vastava tugitarkvara automaatsele tootmisliinile.nurga terasest augustamine.

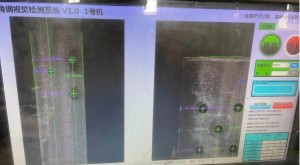

Süsteem edastab ja jälgib asjakohaseid andmeid ja pilte reaalajas, rakendab intelligentset veebipõhist tuvastamist ja diagnoosimist, jälgib toote töötlemise kvaliteeti ning aitab realiseerida "intelligentset tuvastamist".

Viimastel aastatel, kuna kliendid on pidevalt parandanud ülekandetorni komponentide kvaliteeti, on rauast torni komponentide töötlemisel ja tootmisel aukude augustamise hulk väga suur.

Aukude töötlemise suuruse, asukoha, koguse jms tagamiseks on vaja korraldada kvaliteedikontrolörid, kes viivad tootmise ajal läbi kvaliteedikontrolle.

Praegu kasutatav käsitsi valimivõtmise kontrollimeetod sõltub aga objekti objektiivsetest tingimustest ja individuaalsetest subjektiivsetest teguritest ning on altid valedele hinnangutele või kontrolli vahelejätmisele kontrolliprotsessi käigus. Lisaks ei soodusta selle ebastabiilsus, kõrge töömahukus, madal efektiivsus ja kõrged tööjõukulud kvaliteetse komponentide kontrolli teostamist. See süsteem suudab teostada võrgus jälgimist, defektide varajast hoiatamist ja diagnoosimist, kogudes ja analüüsides augustamise protsessi teavet.

Süsteem suudab reaalajas ja kiiresti tuvastada torni komponentides töötingimustes tehtud aukude põhimõõtmeid ja koguseid, võrrelda ja eristada tuvastusandmeid "standardsete" andmetega ning õigeaegselt defektidest märku anda, et tagada jälgimise täpsus ja tõhusus. Esialgse statistika kohaselt vastab veebipõhine kontrollisüsteem raudtornide tootmise asjakohastele standarditele. Võrreldes traditsioonilise käsitsi kontrollimeetodiga saab selle kontrolli täpsust parandada 10% või rohkem ning defektide ümbertöötlemise või töötlemise kulusid saab iga masina kohta vähendada umbes 250 000 jüaani võrra aastas.

Ettevõte jätkab intelligentse ümberkujundamise ja digitaalse ümberkujundamise jõupingutuste elluviimist kooskõlas "uue infrastruktuuri" ja uute tehaste ehitusega ning edendab veebipõhiseid kontrollisüsteeme ja tootmisjuhtimissüsteeme.

Postituse aeg: 27. mai 2022